产品详情

一、项目背景

在集成电路行业,芯片生产流程复杂且精密,对仓储与生产环节的协同要求极高。某企业在运营过程中,传统仓储管理与制造执行系统(MES)相互割裂,暴露出诸多问题:

- 信息断层:仓库物料出入库数据与生产计划脱节,导致晶圆、光刻胶等关键物料频繁错配或短缺,产线平均停工时间每月达 15 小时。

- 效率瓶颈:人工盘点、纸质工单流转等操作耗时耗力,芯片半成品周转效率低下,仓储作业人均处理量仅为理论值的 60%。

- 质量隐患:高价值物料(如 EUV 光刻胶)缺乏温湿度、存储时长等全流程追溯,因存储不当引发的产品不良率占比达 8%。

为突破这些困境,企业引入智仓 MES 管理平台,实现仓储与生产全流程的数字化、智能化协同。

二、平台核心功能

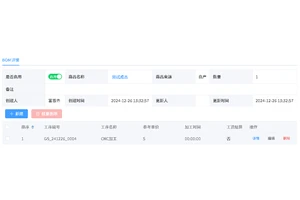

1. 仓储与生产一体化协同

- 智能排产联动:平台根据生产计划(如晶圆制造批次、封装任务)自动生成物料需求清单,结合仓库实时库存状态,优化备料策略。例如,当某条产线启动高端芯片生产时,系统提前 2 小时将所需光刻胶、掩模版等物料调拨至指定备料区,减少产线等待时间。

- 动态路径规划:集成 AGV(自动导引车)与 WMS(仓储管理系统)功能,通过 AI 算法规划最优搬运路径。在芯片半成品从封装车间转运至测试车间时,AGV 可避开拥堵路线,运输效率提升 40%。

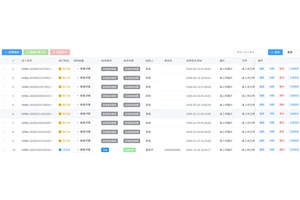

2. 全流程数字化管控

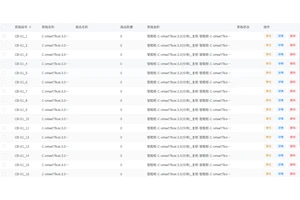

- 物料全生命周期追溯:为每批次晶圆、芯片成品赋予唯一 RFID 电子标签,记录从入库、领料、生产加工到出库的所有操作信息。当出现质量问题时,可在 10 分钟内定位问题物料批次及关联生产设备,实现精准召回。

3. 数据驱动决策分析

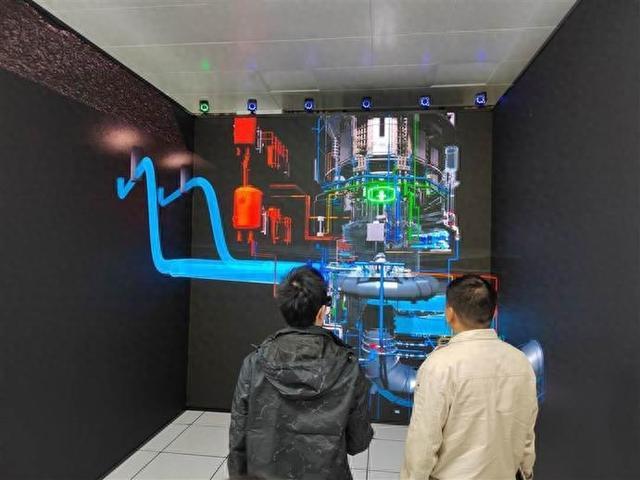

- 可视化看板:通过大屏实时展示仓库库存周转率、产线物料齐套率、设备 OEE(综合效率)等核心指标。管理层可直观掌握生产仓储全局状态,快速发现瓶颈环节(如某时段仓库分拣效率下降影响产线进度)。

- 预测性分析:基于历史生产数据与市场订单趋势,预测未来 30 天物料需求。例如,系统预测某型号芯片市场需求增长 20% 后,自动建议提前采购关键物料,避免因供应链波动导致的断供风险。

三、实施过程

- 现状调研与方案设计:项目团队深入企业仓库、车间,梳理仓储管理、生产执行的业务流程,识别数据孤岛、操作冗余等痛点,制定定制化平台实施方案。

- 系统集成与部署:完成智仓 MES 管理平台与企业现有 ERP、PLM、质检系统的深度集成,打通数据接口。同时,在仓库与车间部署 RFID 读写器、传感器、AGV 等硬件设备,搭建底层物联网络。

- 数据迁移与测试:将历史仓储数据、生产工单信息迁移至新平台,并进行多轮压力测试。模拟极端场景(如同时处理 1000 单物料出入库任务),验证系统稳定性与响应速度。

- 分阶段上线与培训:先选取一条芯片封装产线及对应仓库进行试点,收集反馈优化功能后,逐步推广至全厂区。开展多轮培训,覆盖仓管员、生产操作员、管理人员等 200 余人。

- 持续优化与迭代:建立平台运维团队,每月收集用户需求,迭代功能模块。例如,根据仓管员建议,优化 AGV 调度算法,进一步提升搬运效率。

四、项目成效

- 生产效率显著提升:产线停工时间减少 80%,人均仓储作业处理量提高 70%,芯片整体生产周期缩短 15%。

- 成本大幅降低:因物料错配、存储不当导致的损失减少 65%,AGV 自动化搬运节省人工成本 30%,年度仓储物流成本降低 1200 万元。

- 质量管控更精准:芯片因物料问题引发的不良率下降至 2%,物料追溯效率提升 90%,客户投诉率降低 50%。

- 管理决策更科学:管理层通过数据看板实现生产仓储的实时监控与预测,决策响应速度提升 60%,供应链风险应对能力显著增强。