产品详情

一、项目背景

在集成电路行业,产品研发与生产流程高度复杂,BOM 清单作为贯穿设计、制造、供应链全环节的核心数据载体,其准确性与管理效率直接影响企业运营成本与交付周期。某集成电路企业在业务扩张过程中,面临传统 BOM 管理模式的多重挑战:

- 数据碎片化:BOM 数据分散在设计、生产、采购等多个部门,版本更新不同步,导致生产用料与设计标准脱节,返工率高达 8%。

- 变更响应滞后:芯片设计迭代频繁,手工处理 BOM 变更平均耗时 2 天,错过最佳采购窗口,导致关键物料(如 EUV 光刻胶)断供风险增加。

- 成本失控:缺乏对高价值物料(如先进制程晶圆、封装基板)的全生命周期追溯,年度物料损耗成本超预算 15%。为解决上述痛点,企业决定引入 BOM 管理系统,构建数字化、智能化的 BOM 全流程管控体系。

二、系统核心功能

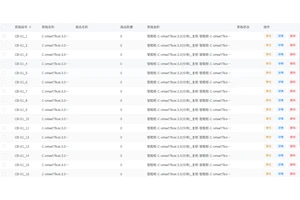

1. 全生命周期 BOM 管理

- 多版本协同:支持工程 BOM(eBOM)、制造 BOM(mBOM)、采购 BOM(pBOM)等多维度数据的统一存储与版本对比,自动标记变更内容,确保各部门数据实时同步。

- 动态更新引擎:与 EDA 设计工具(如 Cadence)深度集成,当芯片设计参数调整时,系统自动触发 BOM 变更流程,并向供应链、生产部门推送变更通知,实现 “设计 - 生产” 联动响应。

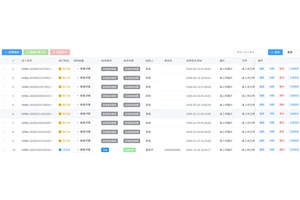

2. 智能供应链协同

- 风险预警模型:基于 BOM 物料清单,结合供应商交货周期、库存水平及市场供需数据,提前 30 天预警关键物料短缺风险(如高端光刻胶、特殊金属),并自动生成备选供应商推荐方案。

- 成本模拟分析:通过 BOM 成本拆解功能,对比不同物料组合(如国产替代材料)的成本差异,辅助采购决策。例如,模拟某型号芯片封装基板替换方案,可降低单颗芯片成本 5%。

3. 质量追溯与良率优化

- 批次级追溯:将 BOM 中的物料批次信息与生产批次、测试结果绑定,当出现芯片良率异常时,系统可快速定位问题物料(如某批次晶圆杂质超标),追溯效率提升 70%。

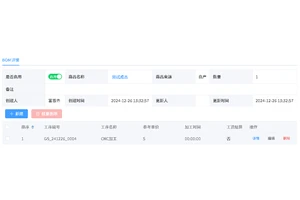

三、实施过程

- 需求调研与蓝图规划:项目团队联合企业研发、生产、采购等部门,梳理 BOM 管理全流程痛点,制定涵盖数据标准、业务流程、系统功能的实施蓝图。

- 系统集成与数据迁移:完成与企业现有 ERP、MES、EDA 等系统的 API 对接,实现 BOM 数据无缝流转;同时,通过自动化工具将历史 BOM 数据(超 10 万条)迁移至新系统,准确率达 99.8%。

- 定制化开发与测试:针对集成电路行业特殊需求(如光刻工艺物料管理、封装层级 BOM 拆分)进行功能定制,并通过多轮压力测试确保系统稳定性。

- 分阶段上线与培训:采用 “试点产线→全部门→全厂区” 的分阶段上线策略,同步开展多轮实操培训,覆盖 200 + 一线员工与管理人员。

- 持续优化与迭代:建立系统使用反馈机制,每月迭代功能模块,上线 6 个月内完成 12 项流程优化(如自动生成采购申请单)。

四、项目成效

- 效率提升:BOM 变更处理时间从 2 天缩短至 2 小时,生产计划调整响应速度提升 85%,产品交付周期平均缩短 10 天。

- 成本降低:通过智能采购预警与成本模拟,年度物料损耗成本下降 12%,关键物料库存周转率提高 30%,节约采购成本超千万元。

- 质量改善:芯片良率因 BOM 相关问题导致的损失减少 60%,批次追溯效率从 48 小时缩短至 3 小时,客户投诉率下降 40%。

- 管理升级:实现 BOM 数据从 “被动响应” 到 “主动决策” 的转变,管理层可通过可视化看板实时监控 BOM 全流程状态,为战略决策提供数据支撑。

该 BOM 管理系统的成功实施,标志着企业在集成电路制造数字化转型中迈出关键一步。