在集成电路制造领域,高精度设备的稳定运行直接影响芯片良品率与生产效率。某集成电路制造企业引入智联设备云平台,成功实现从传统设备管理向智能化管控的转型,显著提升生产效能与管理水平。

项目背景

集成电路生产涉及光刻、蚀刻、沉积等数十道精密工序,需依赖光刻机、刻蚀机、离子注入机等价值千万甚至上亿的核心设备。此前,企业面临多重管理难题:设备运行数据分散在各车间独立系统中,无法实现跨区域统一监控;设备故障多为事后抢修,单次停机损失超百万元;生产参数调整依赖人工经验,难以精准匹配不同工艺需求,导致产品良率波动。

智联设备云平台解决方案

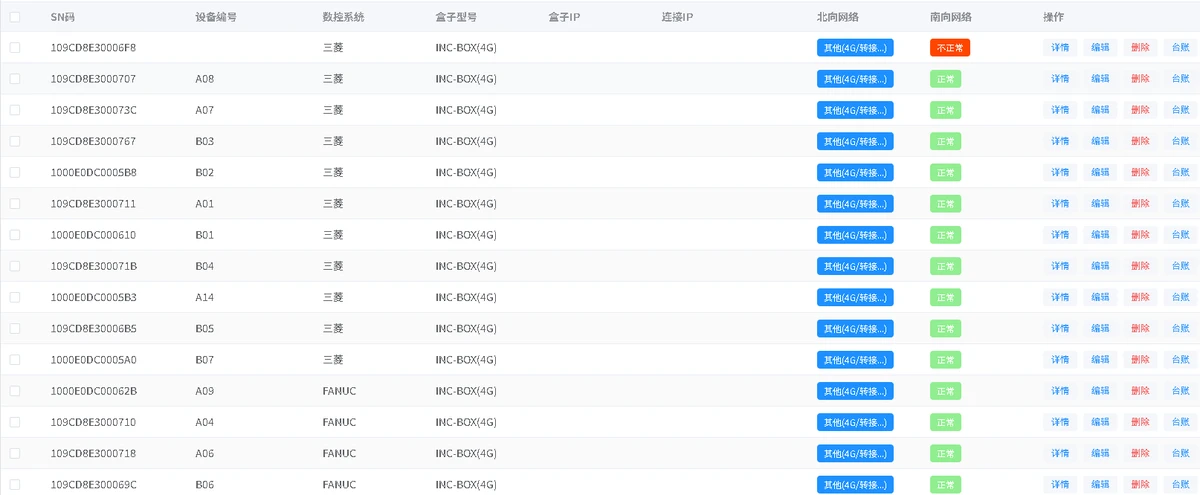

1. 全设备数据互联

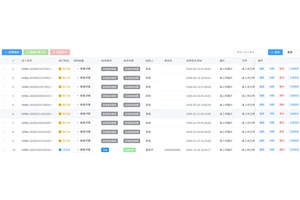

智联设备云平台通过工业物联网协议(OPC UA、Modbus 等),将车间内 300 余台核心设备接入统一平台,实时采集设备温度、压力、转速、运行时长等 120 + 关键参数。同时,整合 MES(制造执行系统)、ERP(企业资源计划)数据,构建设备全生命周期数据池,形成设备运行的 “数字孪生”。

2. 智能预警与预测性维护

平台运用机器学习算法,基于历史数据建立设备健康度模型。当设备参数出现异常波动时,系统自动触发三级预警(蓝色提示、黄色预警、红色警报),并推送包含故障概率、维修建议的工单至维保团队。例如,刻蚀机的气体流量传感器数据连续 3 小时偏离阈值时,系统提前 48 小时预测出气体管路堵塞风险,维保团队及时清理后避免了一次因设备停机导致的产线中断。

3. 生产参数智能优化

结合集成电路制造工艺知识库,平台对设备参数进行实时分析与优化。针对不同芯片制程工艺,自动推荐光刻机曝光时间、蚀刻机功率等参数组合。通过持续学习生产数据,平台不断优化参数模型,助力企业将某型号芯片的良率从 82% 提升至 89%。

项目成效

- 生产效率提升:设备综合利用率(OEE)从 68% 提升至 83%,年产能增加约 15%;

- 成本显著降低:预测性维护使设备非计划停机时间减少 60%,年维修成本降低 400 余万元;

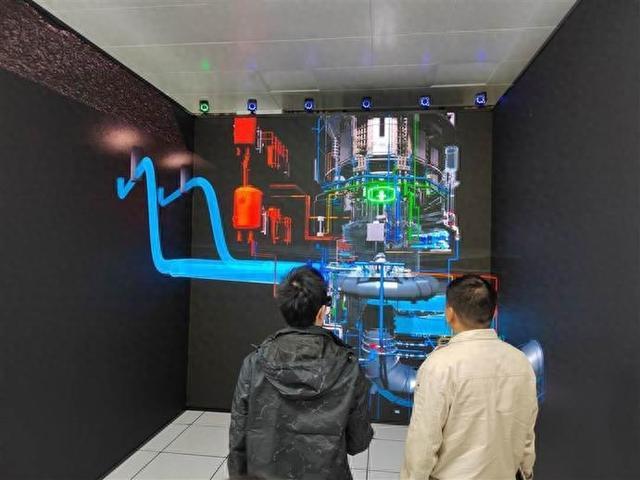

- 管理模式革新:实现从 “经验驱动” 到 “数据驱动” 的转变,管理人员通过驾驶舱大屏即可掌握全厂区设备运行状态,决策效率提升 50% 以上。