一、项目背景

集成电路制造企业的设备稼动率、稽查效率和生产可视化程度,直接影响着整体产能和交付能力。传统设备管理多依赖人工巡检和Excel记录,存在信息不透明、响应滞后、统计不准确等痛点:

-

难以实时掌握设备运行状态和故障信息

-

加工任务执行情况不可视,生产安排依赖人工协调

-

设备利用情况缺乏历史记录,难以优化排产与运维

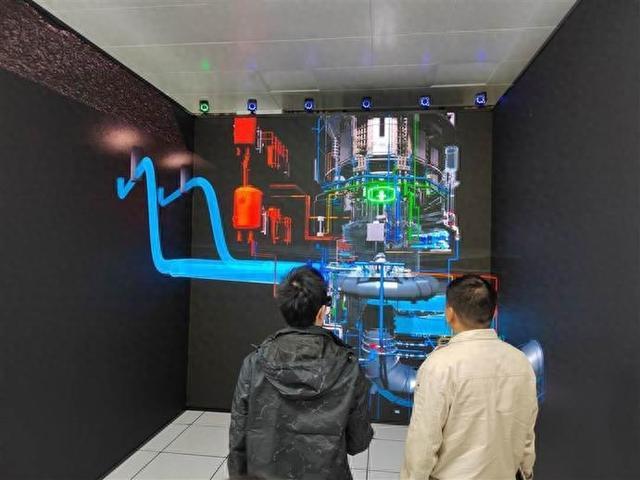

为此,企业建设了集成电路生产设备监控系统,通过实时采集设备状态,结合甘特图可视化调度界面,实现了设备运行状态的透明化和管理效率的全面提升。

二、项目目标

-

实时采集与展示模具生产设备的运行状态

-

可视化展示各设备在不同时间段的工作状态

-

支持多设备对比分析,辅助优化设备调度与维护安排

-

建立数字化基础,为智能制造、精益管理提供支撑

三、系统核心功能

实时设备状态监控

-

实时获取设备的五种运行状态:

-

运行:设备正在加工任务

-

空闲:设备未安排任务,处于待命

-

报警:设备故障或出现异常

-

静机保持:人为暂停,等待操作或工艺等待

-

离线:设备断网、未连接或停电状态

-

-

所有设备以卡片或图标形式呈现,状态以颜色直观区分(如绿=运行,红=报警)

设备状态一目了然,快速掌握全车间实时运行情况

生产甘特图页面

-

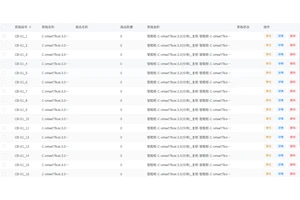

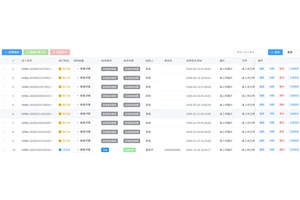

以甘特图形式可视化展示所有设备在过去/当前时段的生产状态

-

横轴为时间轴(小时/分钟粒度),纵轴为设备列表

-

每个状态段用不同颜色表示,可直接查看每台设备的工作时间分布:

-

哪些时段在运行、空闲、报警或静机保持

-

设备加工任务的持续时长和状态切换频次

-

-

支持缩放、筛选、按班次查看等交互操作

直观反映各设备的使用效率,辅助调度优化与停机分析

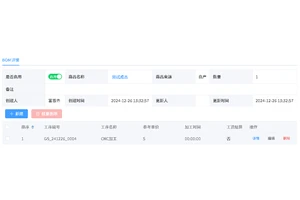

设备详情页面

-

点击设备查看详细信息,包括:

-

设备编号、类型、车间位置、责任人

-

当前状态、最后运行时间、累计运行时长

-

状态变更历史记录(含时间段、状态类型)

-

报警记录与处理情况

-

为单台设备提供可追溯的运行轨迹与历史数据,支持精准管理

四、实施成效与收益

| 关键指标 | 实施前 | 实施后 |

|---|---|---|

| 状态掌握效率 | 人工巡查,延迟大 | 实时展示,秒级更新 |

| 任务分配合理性 | 靠经验,容易设备空转 | 通过甘特图合理调度 |

| 故障响应时间 | ≥30分钟 | ≤5分钟,自动提醒 |

| 停机分析效率 | 事后分析困难 | 可视化时间轴分析 |

| 管理人员协同 | 信息零散 | 数据统一,跨部门协同 |