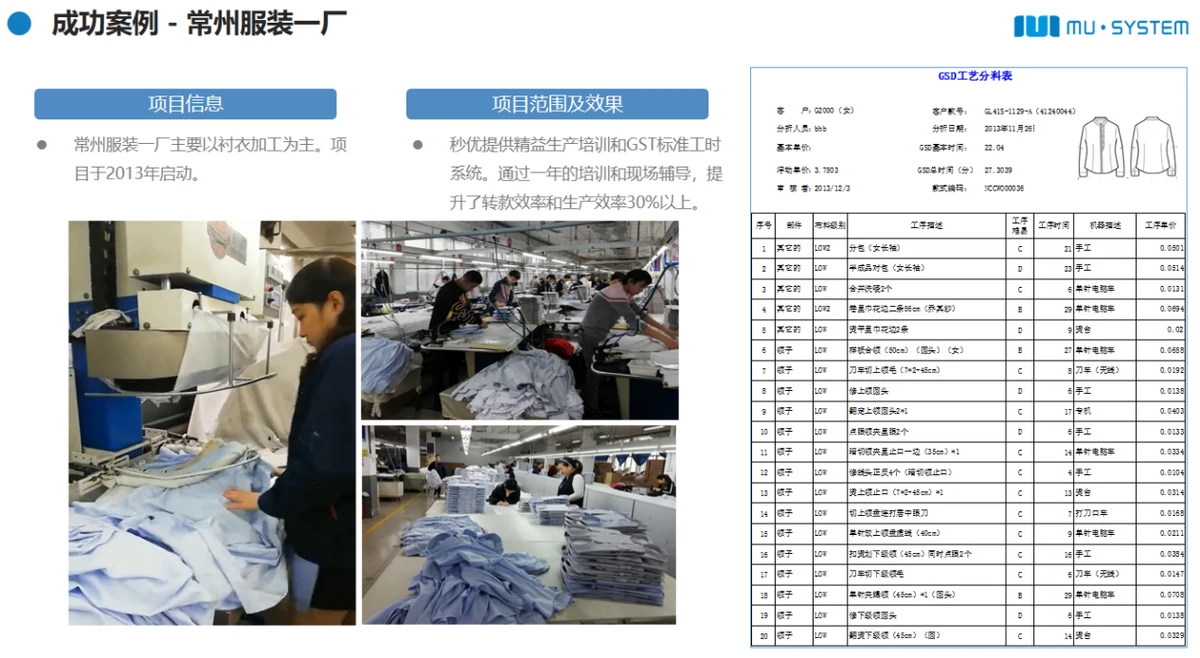

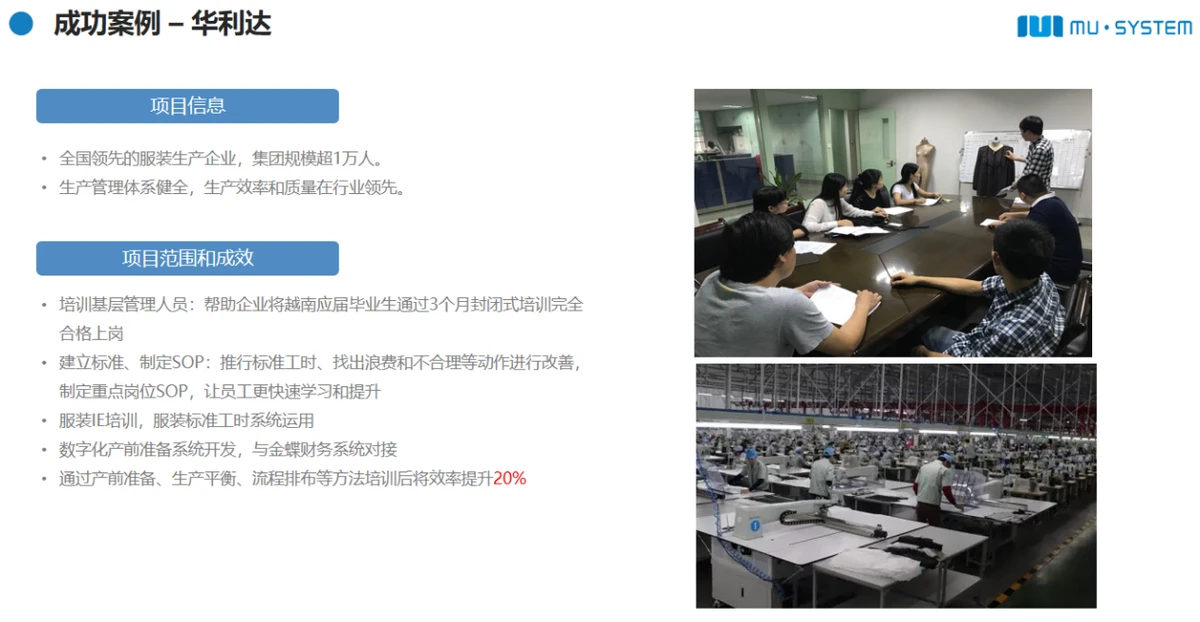

成功案例

应用场景

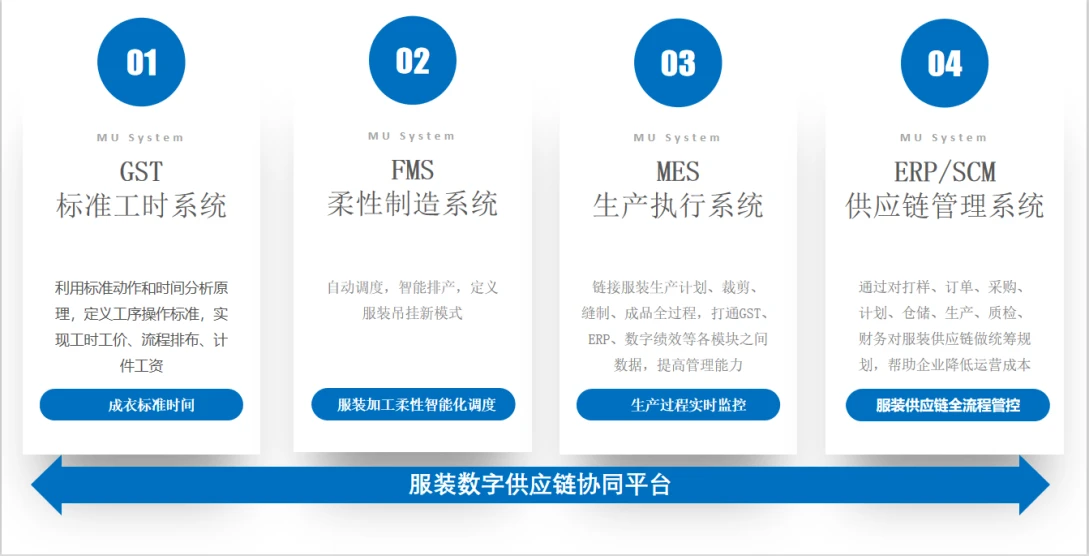

1.企业应用GST进行工艺改良,效率提升

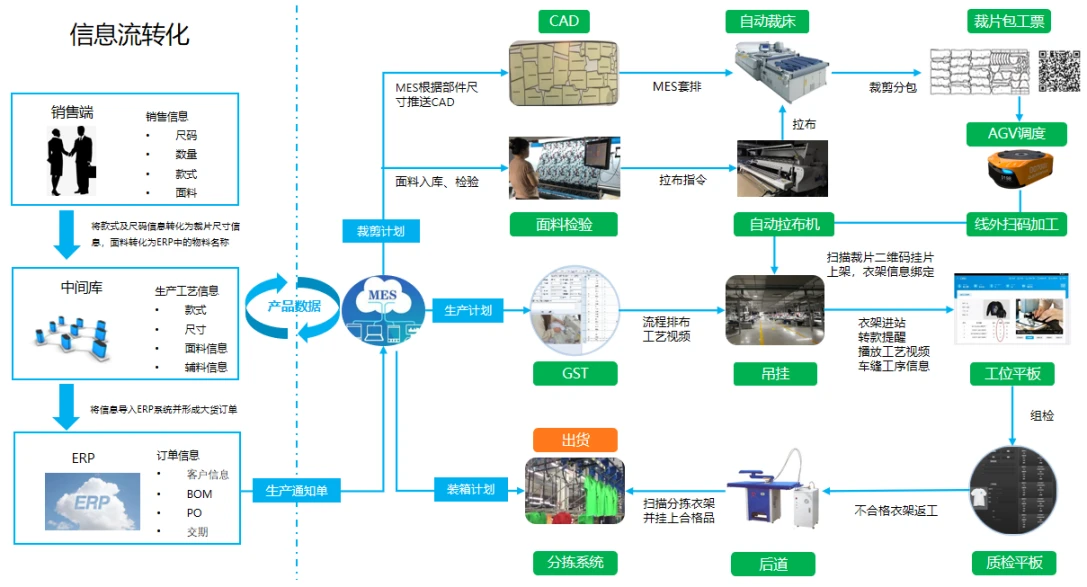

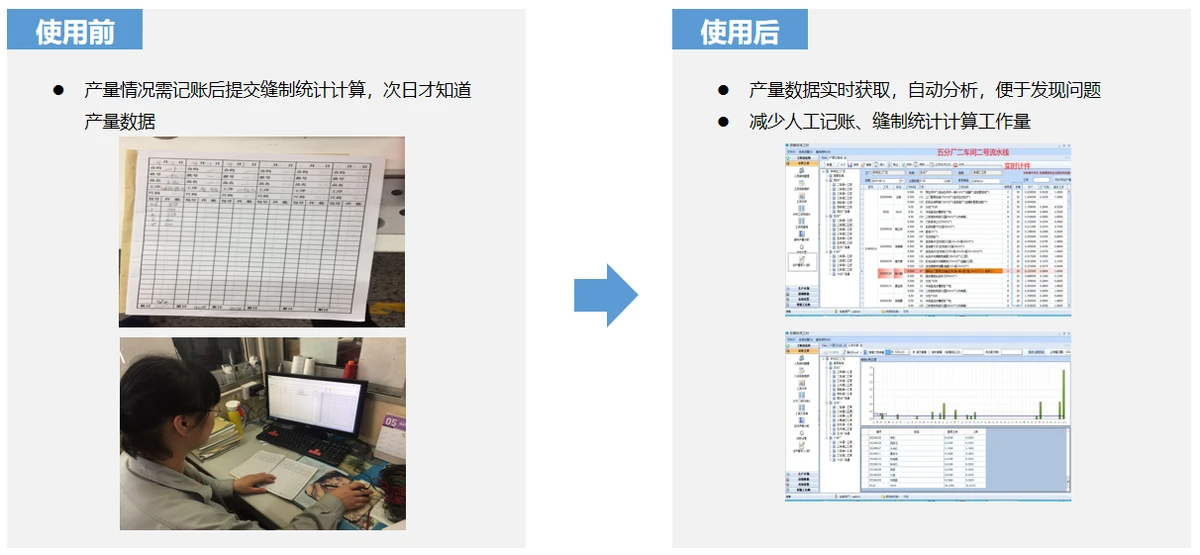

2.MES系统整合了多终端、多生产系统,形成了多数据载体的信息化平台,实现生产过程中的物料信息化,产线信息流,为精益生产提供有效的数据和系统支撑

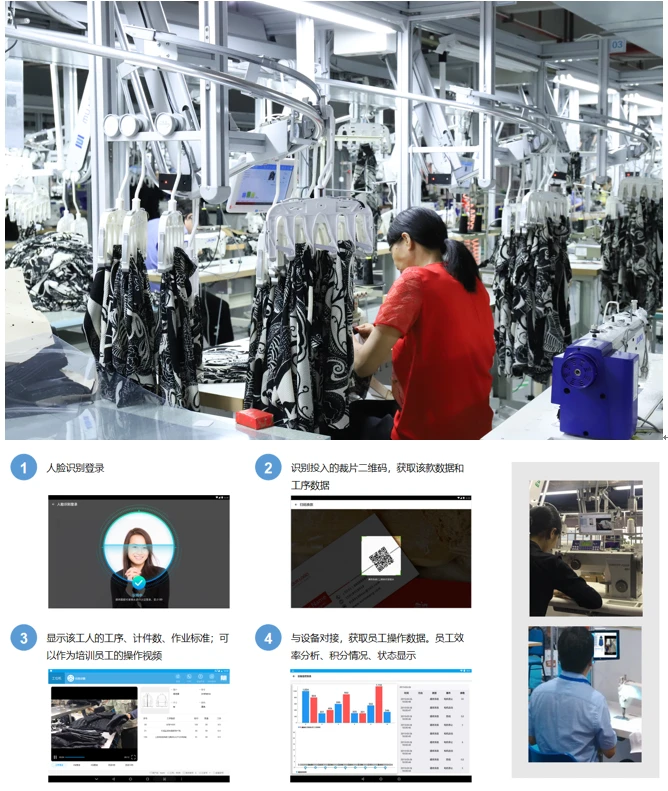

3.FMS柔性制造系统结合秒优工位机系统,实现生产车间自动调度,智能排产,定义服装吊挂新模式

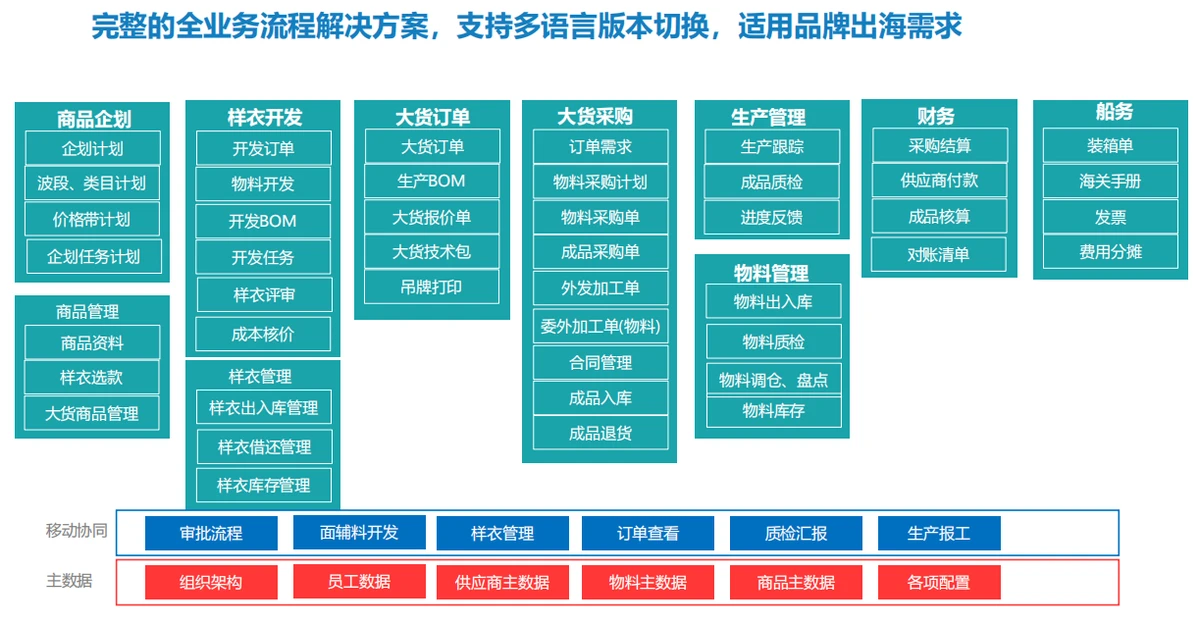

4.ERP/SCM供应链管理系统,通过对打样、订单、采购、计划、仓储、生产、质检、财务的系统化管理,对服装供应链做统筹规划,帮助企业降低运营成本,业务流程实现线上办公,提高订单操作时效。

方案介绍

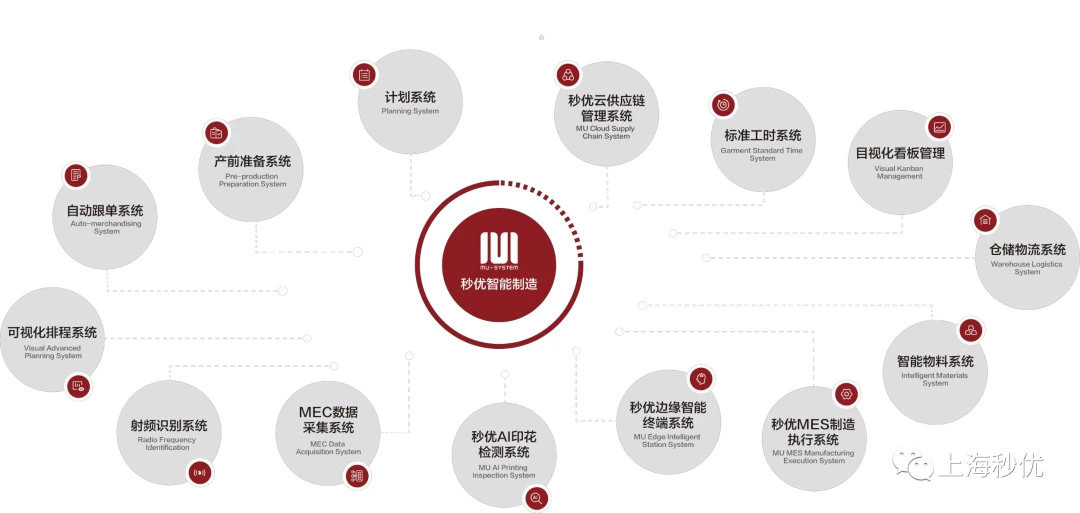

1、全软件自主研发

十二年的积累与沉淀,秒优依托大数据、物联网、人工智能、5G等新兴技术,坚持自主研发GST、MES、ERP、吊挂FMS、iMES、1203等全套核心产品,积累了海量的行业大数据,率先完成产业数字化布局。

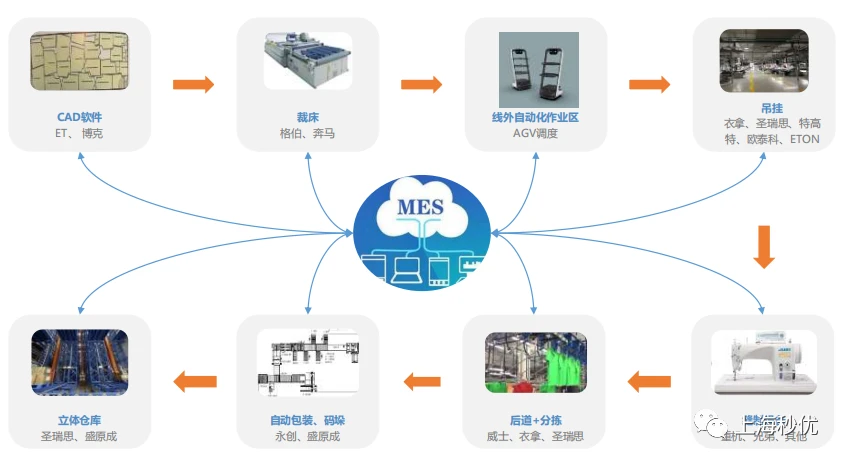

2、全硬件数据连接

通过MES系统实现对服装生产的各个硬件模块之间的连通,数据全流通,实现工厂生产的信息化,避免生产过程中出现信息不对称的现象,方便管理,从而提高生产效率、优化生产计划。最终,以MES系统为核心,完整地搭建一个智能化服装生产系统。

3、全流程场景化设计

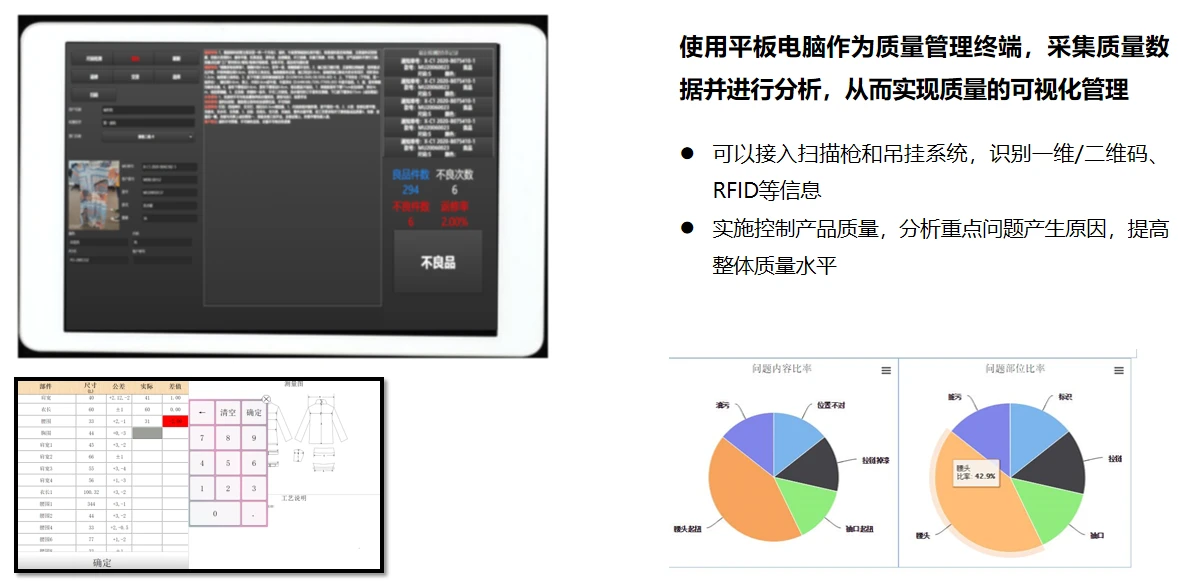

包含了服装生产所需的裁剪管理场景化、车缝产线管理场景化、IOT数据采集分析场景化、质量管理场景化、QC巡检场景化、工位交互场景化等全流程场景化设计,可实现生产过程中的物料信息化,产线信息流,为精益生产提供有效的数据和系统支撑。

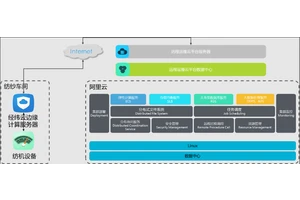

4、全方案实施部署

秒优云平台+本地部署方案,双轮驱动,全方位实施部署。可通过5G MEC技术,搭建高速低时延局域网络,组建边缘计算平台,降低服务器计算负荷。

功能模块