成功案例

目前,本解决方案已在多家内知名企业成功应用。

1. 互太(番禺)纺织印染有限公司

基于互联网融合的印染智能化生产技术(应用规模:年产量8万吨布车间)

消防数字化监控系统(应用规模:年产量8万吨布车间)

生产设备电机节能增效改造技术(应用规模:超千台生产设备电机)

生产车间电子看板设备供货与安装(应用规模:年产量8万吨布车间)

染厂设备状态监测与报警(应用规模:年产量8万吨布车间)

生产辅助及能源设备智能管控(应用规模:年产量8万吨布车间)

2. 贵州华亿绿色产业科技有限公司

染整生产线智能控制(应用规模:3条完整生产线)

无水染整一体化装备智能控制(应用规模:5台/套设备以上)

方案介绍

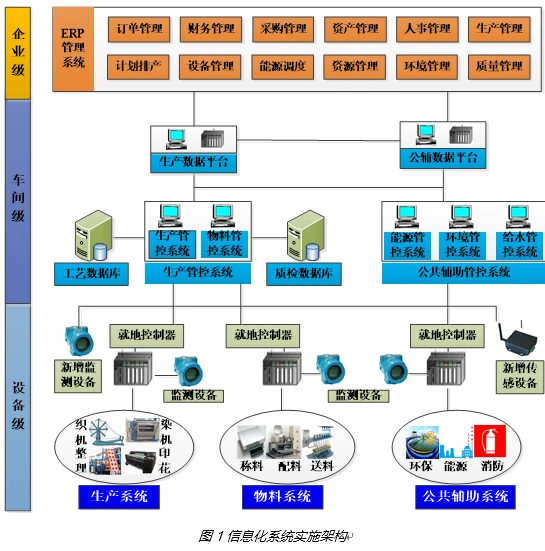

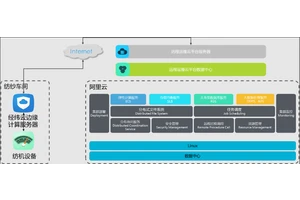

项目针对当前纺织印染行业转型升级过程遇到的生产效率突破遇到瓶颈,信息孤岛式的传统生产模式难以跟上“多品种、快需求”的市场新需求趋势,人力、物料、能源和环保成本日趋攀升的难题,在企业前期生产自动化改造的基础上,从企业管理、车间生产、公共辅助三个方面实施智能化集成技术开发应用,首先设计和完善基于互联网融合的针织面料印染智能工厂整体架构和路线,如图1所示,从设备、车间和企业三层次构建“企业管理-车间执行-生产控制”集成型信息化系统架构,通过多类型网络通讯技术应用完成各层数据的采集和信息集成,实现各层之间的互联和协同运作。

项目实施内容主要包括企业信息互联网络系统、企业管理软件系统建设、数据采集与先进控制、公共辅助系统数字化管控等。企业智能工厂整体架构图如下:

功能模块

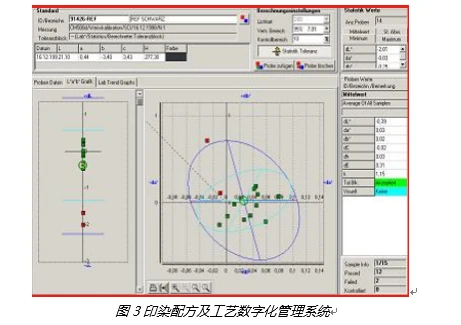

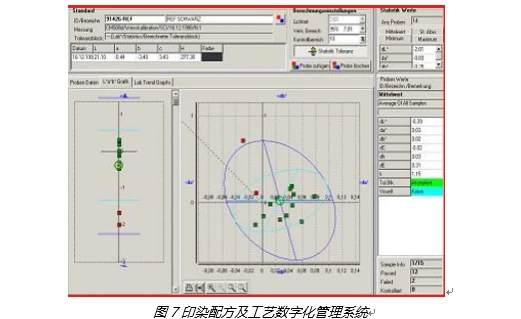

(1)印染配方及工艺数字化

建立印染配方及工艺数字化管理系统,投入应用,实现染色工艺配方生成、匹配和下达过程的数字化和标准化管理。

(2)能源管控系统

利用以太网将子系统能源数据实时传输至总监控平台显示能源设备和能源网络的运行状态,帮助企业及时、准确了解能源系统的运行状态,解决问题和优化调配。

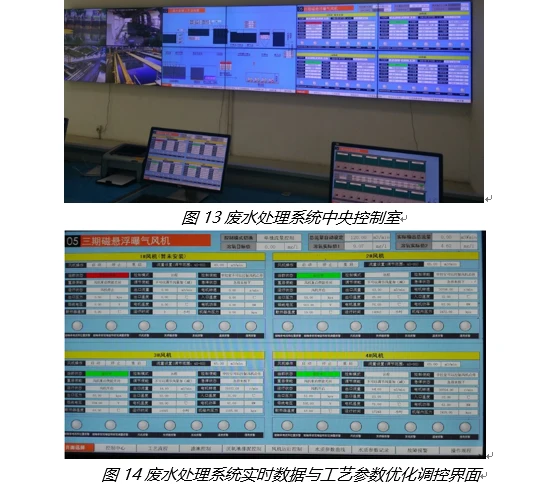

(3)废水处理优化运行系统

实现运行效果评估和调控以及异常工况溯源分析,对关键工艺段实现工艺动态调控,并实现对工艺段各类设备的健康评估和故障诊断。

(4)废气处理设备智能管控系统

监控系统定型机废气处理设备的运行状态,实现设备异常远程报警、运行质量评估与工艺在线优化等功能。

应用场景

本解决方案的主要应用场景为纺织印染,主要客户集中于中大型企业、工业园区以及装备/服务商等,主要包括企业信息互联网络系统、数据采集与先进控制及公共辅助系统数字化管控。

(1)印染配方及工艺数字化管理

建立印染配方及工艺数字化管理系统,投入应用,实现染色工艺配方生成、匹配和下达过程的数字化和标准化管理。

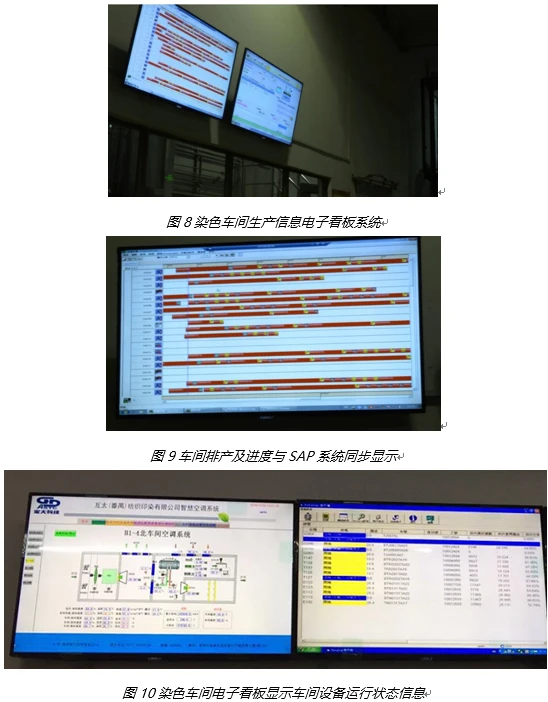

(2)车间信息采集与实时控制

在车间设置电子看板集中显示机台运转情况、物料消耗情况、生产环境参数以及排产与进度信息,提升生产透明度和效率,完成染色车间关键生产信息采集。

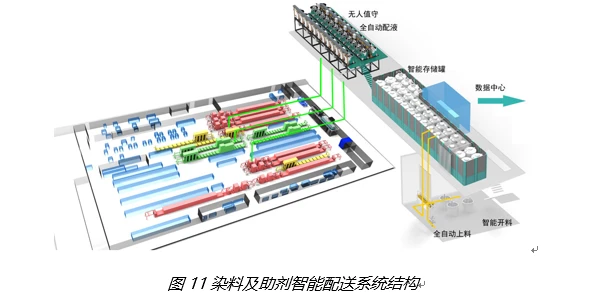

(3)染料助剂精准计量与自动输配送系统

印染染料助剂计量输送为印染生产的重要环节,是实现印染智能化生产迫切解决的关键难题。根据印染工艺要求,通常需要将十几种染料和助剂根据配方进行精准配料后,在指定时间限制内分别输送到几十台染色机中,以往根据排产表进行人工调度投加染料助剂的方式,已经难以满足企业智能协同生产的需求,生产效率难以提升。

(4)厂区能源管控

项目开发企业能源管控系统,为企业实现能源的自动化、可视化与系统化管理,达到安全用能、合理配置和节能目的。具体实施方案为描绘厂区各类能源供给输送网络图,开发能源监控子系统,利用以太网将子系统能源数据实时传输至总监控平台显示能源设备和能源网络的运行状态,帮助企业及时、准确了解能源系统的运行状态,解决问题和优化调配。

(5)废水处理优化运行系统

系统实现对整个印染废水处理流程的设备参数、工艺参数的在线监控,应用数据建模分析方法实现运行效果评估和调控以及异常工况溯源分析,对关键工艺段实现工艺动态调控,并实现对工艺段各类设备的健康评估和故障诊断,保障了废水稳定高效处理的同时,实现节省处理成本目标。

(6)定型机废气处理设备智能管控系统

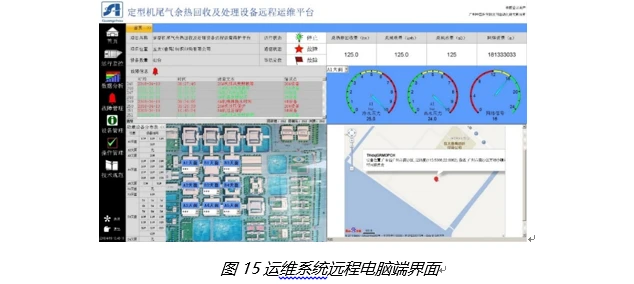

应用定型机废气处理装备和装备集群远程监控与运维系统,实现对厂区内定型机废气处理装备远程监控和设备运维,监控系统定型机废气处理设备的运行状态,实现设备异常远程报警、运行质量评估与工艺在线优化等功能。

(7)消防数字化监控系统

项目完成智能传感型消防设施新增、更替,厂区精准定位数字化监控系统开发完成,投入应用,实现覆盖厂区生产区域包括所有厂房、仓库、办公楼、宿舍等的烟感、温感等的消防设备的实时状态在线动态感知、设备状态监控和预测性维护功能,实现火灾风险精准定位报警,设备故障定位诊断与报警,全方位保障生产消防系统正常运作。